PP transparent – Wie geht das?

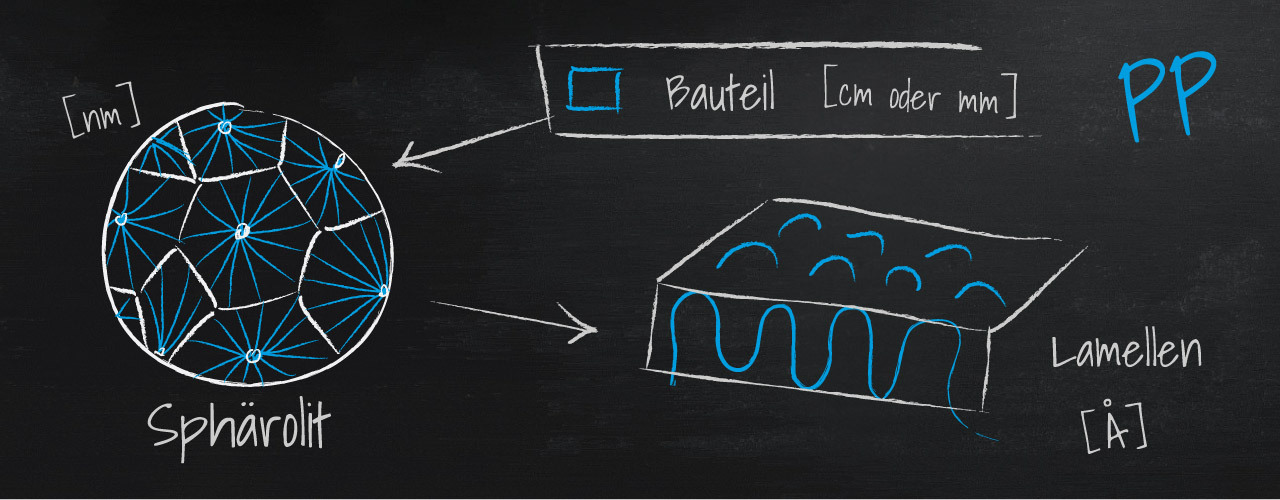

Im Bereich der Polypropylene (PP) gibt es Mechanismen, die während des Übergangs von Schmelzephase in den festen Zustand passieren. Deshalb ist es interessant diese Effekte einmal unter die Lupe bzw. unter das Mikroskop zu nehmen und näher zu beschreiben. Wie im Bild ersichtlich gehen wir von Bauteilgröße in Richtung Lamellen, was einen Sprung von der sichtbaren Größe in Zentimetern in einen Bereich von mehreren Ångström [0,0000000001 Metern] entspricht. Dadurch lässt sich gut erkennen in welcher Größenskala wir uns bei polymeren Werkstoffen bewegen und welche Auswirkungen selbst kleinste Veränderungen haben können. Wie wirken sich also sogenannte Nuklierungsmittel und Additive zur Erhöhung der Transparenz aus und vor allem, was wird da eigentlich modifiziert und wie geht das?

Wie ist der Mechanismus?

Im Grunde genommen bilden sich während der Erstarrung von PP sogenannte Nuklierungskeime. Diese sind im Prinzip entweder Fehlstellen entlang der Polymerkette oder Fremdpartikel in der Schmelze. Bei der Abkühlung werden rund um die Nuklierungskeime Sphärolite gebildet, wobei PP nach vollständiger Erstarrung in etwa aus 60% kristallinen und 40% amorphen Bereichen besteht. Während der Abkühlung gibt es einen kritischen Zustand, der sich je nach Art des PP, zwischen 148°C und 106°C befindet.

In diesem Zustand, bewirken diese Zusatzstoffe eine Veränderung der Kristallisation selbst sowie eine Agglomeration der Polymerketten im festen Zustand. Dabei verschiebt sich der Eintritt der Kristallisationstemperatur nach oben und bewirkt eine Erhöhung der Kristallinität bei gleichzeitiger Verringerung der Sphärolitgröße.

Wie verwendet man diese Zusatzstoffe?

Man muss auf jeden Fall zwischen Nuklierung und Verbesserung der Transparenz unterscheiden. Bei der Zugabe von klassichen Nuklierungsmitteln, die generell anorganisch sind, werden rund um diese anorganischen Fehlstellen PP Sphärolite gebildet. Dies bewirkt eine Beschleunigung des Kristallwachstums und dadurch schnellere Zykluszeiten durch die Möglichkeit der früheren Entformung aufgrund vorzeitiger Erstarrung.

Bei der Verbesserung der Transparenz werden klassischerweise organische Moleküle verwendet, welche mit dem Polymer aufschmelzen. Je besser nun dieser Grad der Verteilung ist und je homogener die Schmelze desto höher wird die Transparenz aufgrund der Reduktion der Sphärolitgröße. Das bedeutet, dass kleine Sphärolite mehr Licht durch das Polymer lassen und dadurch den sogenannten Haze-Wert reduzieren.

Was hat das für Auswirkungen?

Die Auswirkungen sind neben der bereits beschriebenen Reduktion der Zykluszeiten, eine Verbesserung der Steifigkeit sowie je nach Einsatz teilweise Erhöhung der Kratzbeständigkeit. Diese verbesserten Struktur-Eigenschafts-Beziehungen kombiniert mit hohem Kosten-Nutzen Faktor aufgrund unseres Masterbatchansatzes sind maßgebend für effiziente Produktionen von Spritzgussteilen, im Bereich Verpackung oder funktionellen Teilen.

Sie möchten dieses Produkt?

Wir bieten die Möglichkeit die verschiedenen Wirksubstanzen, direkt abgestimmt auf Ihre Anwendung als Masterbatch herzustellen. Aufgrund dessen erzielen Sie die bestmögliche Homogenität verbunden mit den besten erreichbaren Eigenschaften. Sie bestimmen den Einsatz und sparen dabei Kosten, da Sie auf Standardpolymere zurückgreifen können. Es ist perfekt für Anwendungen wo höhere Steifigkeiten und Kratzbeständigkeiten gefordert werden. Die Produkte sind zulässig für Anwendungen im Kontakt mit Lebensmitteln und entsprechen den gesetzlichen Rahmenbedingungen. Für weitere Informationen melden Sie sich bei uns.